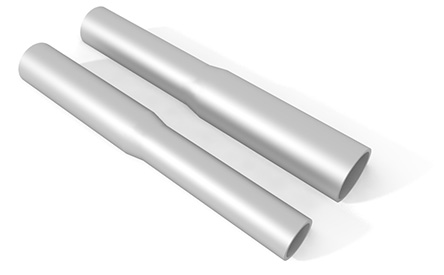

Редуцирование конца трубы, то есть уменьшение диаметра или же, наоборот, раздача трубы (увеличение диаметра) – это два самых частых и распространенных технологических процесса по обработке концов труб. Общее предназначение может быть максимально широким, начиная от обработки маленьких медных трубок для применениях в системах кондиционирования и обрабатываемых с помощью ручных машинок и инструмента, кончая промышленным формообразованием труб для применения в мебельной промышленности, строительных конструкций, автомобилестроении, авиастроении и т.д.

Редуцирование конца трубы, то есть уменьшение диаметра или же, наоборот, раздача трубы (увеличение диаметра) – это два самых частых и распространенных технологических процесса по обработке концов труб. Общее предназначение может быть максимально широким, начиная от обработки маленьких медных трубок для применениях в системах кондиционирования и обрабатываемых с помощью ручных машинок и инструмента, кончая промышленным формообразованием труб для применения в мебельной промышленности, строительных конструкций, автомобилестроении, авиастроении и т.д.Необходимость редуцирования или раздачи труб может быть продиктована, как и конструкционными особенностями изделия, например, элемента выхлопной системы в автомобилестроении, так и более простой и основной задачей для этого типа формообразования – создания соединения труба в трубу посредством изменения внутреннего диаметра одной из них для эффективного подсоединения.

При этом, в зависимости от предназначения, может применяться и более сложное соединение не только с формообразованием самой трубы, но с использованием соединительных вкладышей и муфт для прокладки трубопроводов и устанавливаемых на измененные размеры.

В случае, если мощности для выполнения операции не столь значительны и используются мягкие материалы, или незначительная толщина стенки, как правило, применяются установки и оборудование с сегментными матрицами, которые работают соответственно в сторону опрессовки при редуцировании и расширения при раздаче. Особенностью данного оборудования является ограниченность усилия и технологии, ограничение по длине обработки и, в большинстве случаев, уже при формовке концов стальных труб такое оборудование не подходит. При этом, сегментные матрицы, безусловно, имеют собственные размеры, которыми определяется формовка. Одним из преимуществ является простота использования: как правило, на станке установлены 2 станции – для раздачи и редуцирования и в связи отсутствием продольного усилия в обычном режиме дополнительный зажим трубы не требуется. В связи с этим, операция осуществляется очень быстро.

Иной вариант – классические станки для формовки концов труб, когда по материалу, усилию, диаметрам или размерам формовки, эффективность станка или инструмента с сегментными матрицами является недостаточной. В этих станках предварительно осуществляется зажим трубы, а после, с помощью специального инструмента, осуществляется горизонтальное движение с инструментом для непосредственной операции формообразования. Для создания усилий используется гидравлический или сервопривод, а, в случае оснащения станков несколькими формовочными станциями, существует отдельное движение на смену инструмента в процессе цикла.

Эффективность таких формовочных станков базируется на постоянном промышленном применении, а во многих случаях и в многоцелевом использовании, либо, выполнении нескольких операций в формовочном цикле, сопровождая другими операциями, такими как зиговка, пробивка отверстий и т.д.